A análise de vibrações é uma das técnicas mais eficazes da manutenção preditiva para detecção precoce de defeitos em equipamentos rotativos. Entender o comportamento vibracional das máquinas e embasar aos gestores de manutenção e produção o momento certo para intervenção em ativos, esse é o importante papel do time Taetech de análise de vibrações. Nossa missão é evitar paradas não programadas de máquinas.

A análise de óleo, tem basicamente três objetivos:

1º Avaliar a condição do lubrificante

2º Avaliar a eficiência do lubrificante

3º Avaliar a máquina (desgaste)

Se trabalharmos bem nos dois primeiros objetivos seremos PROATIVOS e reduziremos a taxa de desgaste. O terceiro objetivo, no entanto, é necessário para evitar a falha.

Para tanto contamos com diversas análises laboratoriais (análise físico-química, espectrofotométricas, morfologia de partículas, contagem de partículas, ferrografia, potencial de Verniz, Ruler Test, etc.).

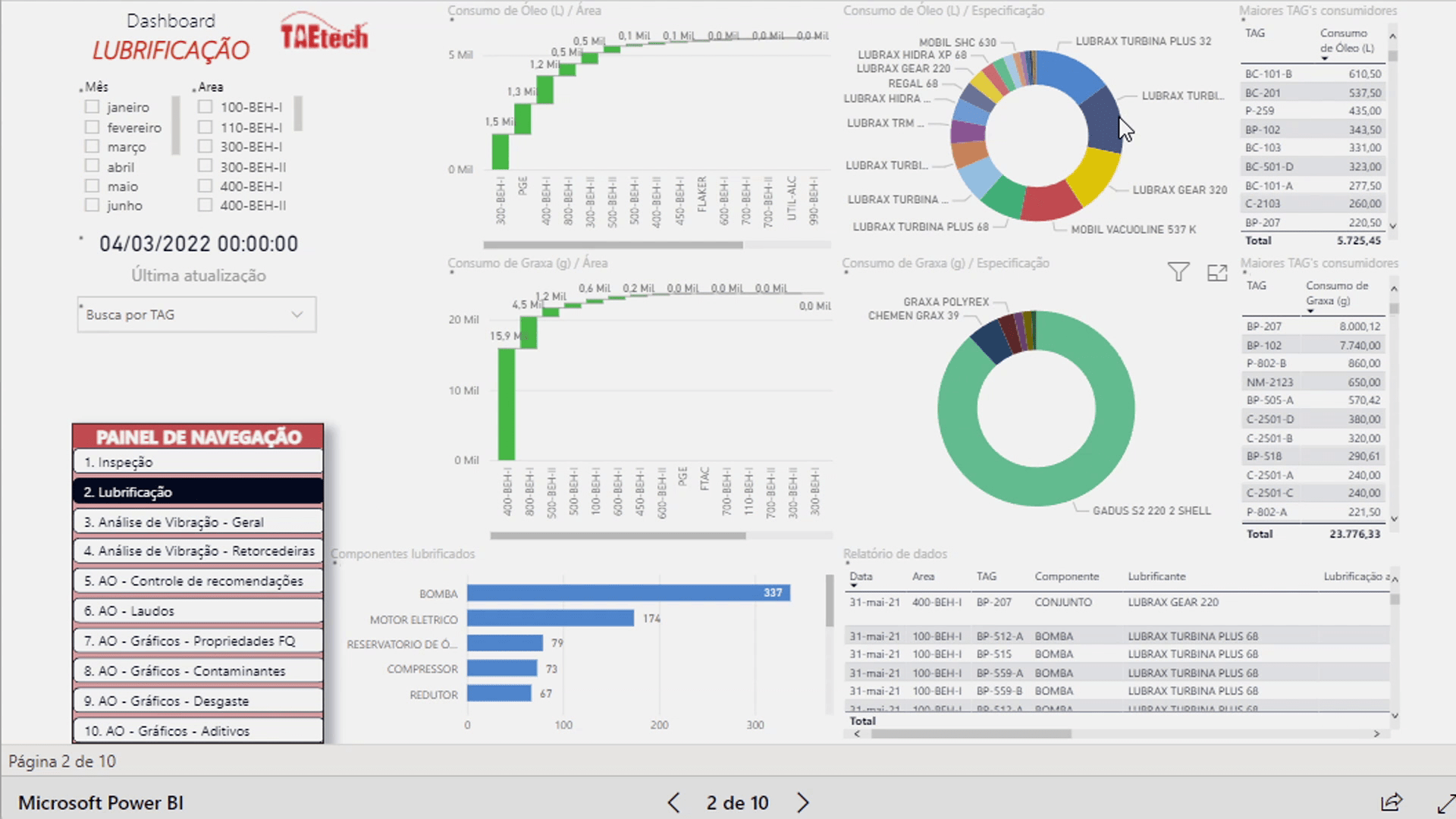

A TAETECH desenvolveu ferramentas para avaliar estes dados utilizando-se de DASHBOARDS online com nossos clientes que podem acompanhar todo processo de análise e tratamento de recomendações.

Hoje é imprescindível um plano de análise de óleo como parte do processo de lubrificação e manutenção de máquinas.

O custo médio de manutenção de instalações industriais no Brasil é algo da ordem de 4% do faturamento, enquanto o gasto com lubrificação não passa de 5% deste último. Por outro lado, metade dos rolamentos falham por deficiência de lubrificação. Podemos até negligenciar a atividades de lubrificação e inspeção, mas obviamente não compensa pagar por este descuido.

A TAETECH sabendo da importância desta atividade desenvolveu uma nova modalidade de contrato denominado PRO_PRED que abrange Manutenção Proativa e Manutenção Preditiva num único pacote.

Este novo método de gestão de ativos visa atuar antes que mecanismos de desgaste se instalem nos equipamentos e foi concebido de forma a otimizar recursos e potencializar o impacto das ações para que se possa atingir reduções superiores a 30% no custo de manutenção de equipamentos rotativos.

Esse formato de trabalho inovador tornou necessária de aplicação de novas tecnologias (indústria 4.0). Para tanto, desenvolvemos uma plataforma em nuvem (ProAtivo) para tratamento de dados de vibração, inspeção sensitiva e registro de lubrificações. Estas medições são feitas utilizado sensor digital conectado em um mobile que transmite os dados para nuvem. Ou seja, temos controle praticamente em tempo real das atividades proativas e preditivas executadas pelas nossas equipes de Lubrificadores Inspetores.

O serviço de balanceamento de rotores é uma técnica utilizada para equilibrar as forças causadas pelo desgaste natural ou pelo processo de fabricação em máquinas e equipamentos. O desbalanceamento é a principal causa de desgaste de rolamentos e outros componentes de ativos rotativos. Equipamentos como: ventiladores, sopradores, motores, polias, rolos de esteiras, centros de usinagem, placas de tornos, rolos secadores, dentre outros, são muito atingidos pelo referido defeito, desta forma, o experiente time Taetech utiliza hardwares e softwares avançados para devolução da normalidade do comportamento vibratório das máquinas in loco, o chamado balanceamento de campo. Isto garantirá que os ativos sejam balanceados nas condições reais de trabalho, reduzindo a probabilidade de inserção de novos defeitos a máquina, o que é muito comum quando há necessidade de retirada do equipamento para serviço em oficina.

A termografia industrial é uma eficaz técnica preditiva para medir a temperatura e a distribuição de calor. Com a utilização da técnica, é possível identificar anormalidades em estágios iniciais de origem térmica em componentes elétricos, evitando assim, paradas e danos catastróficos aos ativos. A qualificação é uma das premissas básicas do time Taetech, nossos especialistas utilizam equipamentos avançados para inspeção termográfica de sistemas elétricos, que identificam e evidenciam, após a coleta dos dados e análise preliminar completa, possíveis pontos de não conformidade em painéis e componentes de sistemas elétricos.

O equipamento é inspecionado em operação normal, ou seja, não há necessidade de parada de máquina, isto torna a inspeção termográfica ainda mais atrativa, tendo em vista que não haverá perdas de produção para realização do serviço.

O local onde se manuseia os lubrificantes tem alto impacto sobre aspectos de contaminação de lubrificantes e contribui para a eliminação de erros de aplicação.

Os nossos projetos contemplam além de um bom layout, a especificação de aplicadores, sistemas de filtragem, sistemas de sinalização, armazenamento etc.

Sempre que possível, especificamos também alguns instrumentos básicos para execução de testes de campo. Estas avaliações são muito importantes pois os tempos de resposta dos laboratórios são normalmente muito elevados.

Adicionalmente um bom projeto caminha em conjunto com conceitos de TPM que contribuem em muito para uma maior eficiência nos serviços de lubrificação.